Predictive

Quality

Auf dieser Seite erfahren Sie, wie Sie Predictive Quality Methoden anwenden können, um Prozesse zu beschleunigen, Aufwand zu reduzieren und gleichzeitig Kosten zu sparen.

Die aktuelle Situation im Qualitätsmanagement vieler Unternehmen

In vielen Unternehmen steigt der Aufwand und die Kosten für Qualität. Viele Qualitätsprobleme und qualitätsbezogene Kosten entstehen aufgrund fehlender Daten, entweder weil sie nicht früh genug bekannt sind oder nicht richtig genutzt werden.

Die Kosten, welche durch Produkte mit unzureichender Qualität verursacht werden, liegen in Unternehmen mit solider Geschäftslage bereits zwischen 10 und 15 Prozent der Betriebskosten (Quelle: PwC). Und in vielen Unternehmen steigen die Kosten weiter, daher gilt es, mehr denn je, Fehler frühzeitig zu erkennen und durch Produkt- oder Prozessverbesserungen zu beheben.

Es gibt längst eindrucksvolle Beispiele von Unternehmen, die diese neuen Möglichkeiten und Methoden erfolgreich in der Praxis anwenden. In den meisten Fällen erreichen diese Fertigungsunternehmen, mit einer datengetriebenen Vorhersage, eine zuverlässige produkt- und prozessbezogenen Qualitätssteigerung und senken gleichzeitig damit die Kosten. Diese Methoden sind Teil von „Predictive Quality“.

Was ist Predictive Quality?

Mithilfe von Predictive Quality, schaffen Sie es, die richtigen Entscheidungen zu fällen, um Produkte und Prozesse rechtzeitig zu verbessern. Predictive Quality konsolidiert relevante Informationen unterschiedlicher Quellen. Daraus werden Ihnen innovative Perspektiven auf Ihre Daten zur Verfügung gestellt. So werten Sie mithilfe der Methode Predictive Quality große Datenmengen schnell, effizient und gewinnbringend aus. Dabei werden innovative Technologien wie Machine Learning angewendet und in Kombination mit bewährten Vorgehensweisen und Methoden aus dem QM gewinnen Sie wertvolle neue Erkenntnisse, die Ihnen helfen schneller und sicherer zu entscheiden.

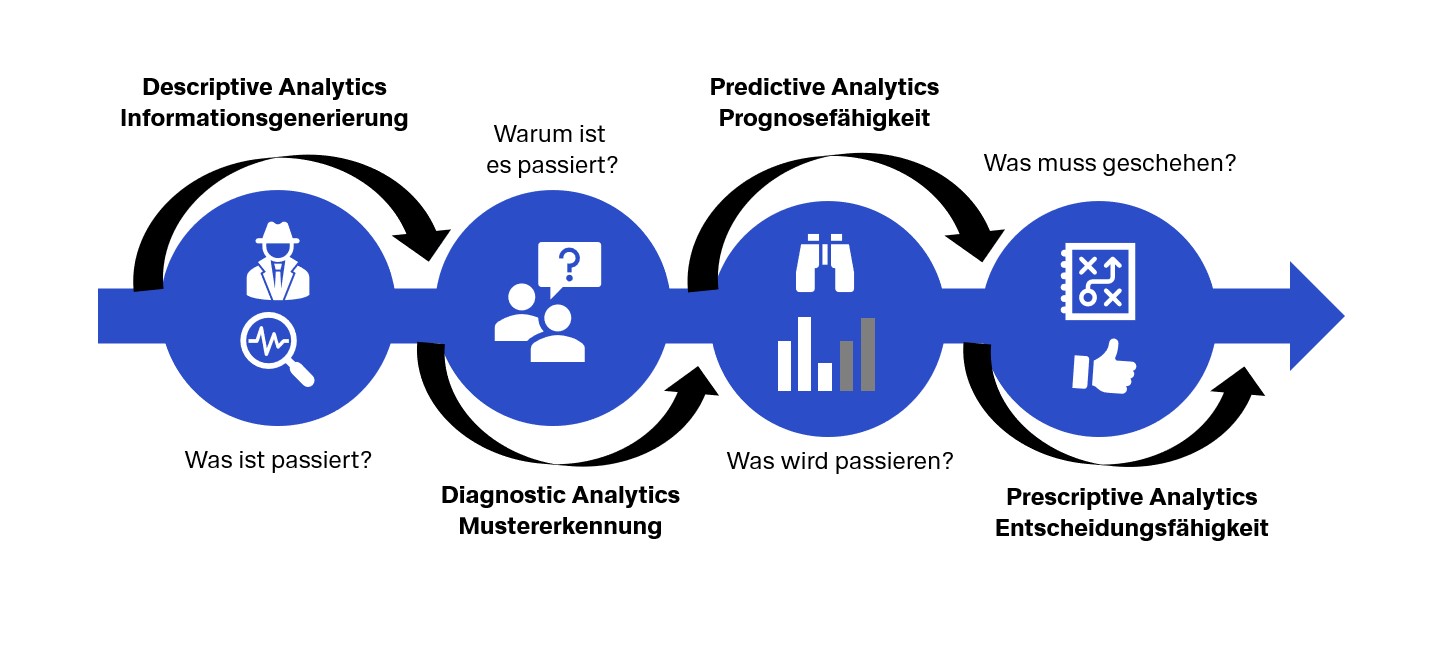

Die vier Stufen der Datenanalyse

Prinzipiell unterscheidet man zwischen vier unterschiedlichen, teilweise aufeinander aufbauenden Stufen der Datenanalyse: Descriptive Analytics, Diagnostic Analytics, Predictive Analytics und Prescriptive Analytics.

Was ist Descriptive Analytics?

Dieses Verfahren beschreibt die Interpretation historischer Daten mit dem Ziel, ein besseres Verständnis eines in der Vergangenheit liegenden Prozesses aufzubauen. Das generierte Wissen lässt sich zur Erstellung und Auswertung von Kennzahlen nutzen.

Was ist Diagnostic Analytics?

Diagnostic Analytics hat zum Ziel, auf Basis historischer Daten Wirkbeziehungen zwischen bestimmten Ereignissen zu ermitteln. Es beschreibt einen rückwärts gerichteten Blick, mit dem eine Ursachenfindung angestrebt wird. Es geht dabei um Daten aus von einem nicht mehr beeinflussbaren Zeitpunkt, das bedeutet, der Fokus liegt ausschließlich auf historische Vorkommnissen.

Was ist Predictive Analytics?

Der Fokus von Predictive Analytics liegt auf der Betrachtung von zukünftig mit einer bestimmten Wahrscheinlichkeit eintretenden Ereignissen. Auf Basis dieser Daten werden zukünftige Ereignisse oder Zustände prognostiziert.

Was ist Prescriptive Analytics?

Prescriptive Analytics ermöglicht Ableitungen für die Automation von Entscheidungen und Maßnahmen – aufbauend auf den Erkenntnissen der Prognosemodelle. Hierbei zielt jede Stufe der Datenanalyse darauf ab, den Anwender zu präskriptivem Handeln – zu einer zielgerichteten Beeinflussung von Prozessen – zu befähigen. Die Unterscheidung liegt im Wissensgehalt, mit dem die Informationen dem Anwender zur Verfügung gestellt werden.

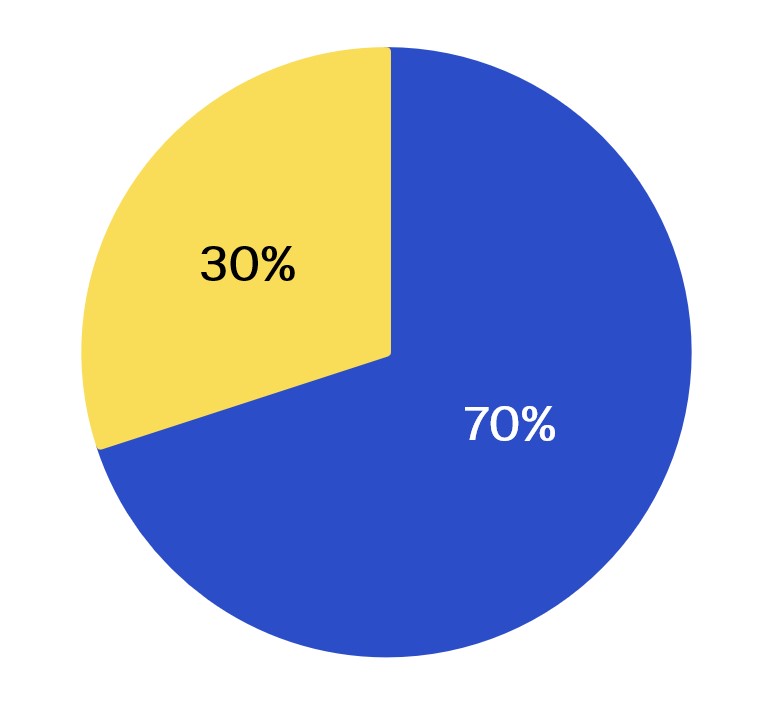

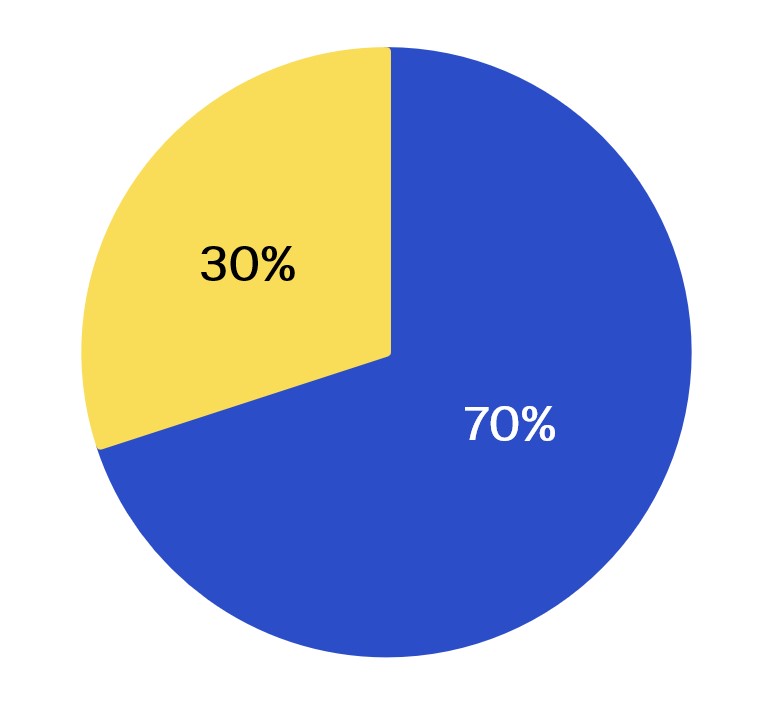

Wie verbreitet ist die generelle Anwendung von Data Analytics?

Laut McKinsey Global Institute (MGI) sind in der industriellen Fertigung nur etwa 20 bis 30 Prozent des Potenzials in der Anwendung von Data Analytics Methoden ausgeschöpft.

Welche Bereiche stehen beim Einsatz von Predictive Quality im Fokus?

Die wenigen Unternehmen, die heute bereits Predictive Quality Anwendungen und Methoden nutzen, setzen diese häufig ein, um …

- die Produktionsplanung effizienter zu machen,

- die Termintreue und Lieferfähigkeit zu steigern,

- eine verbesserte Prozesstransparenz und Produktivitätssteigerungen zu erreichen,

- die Angebotserstellung und Beschaffung zu verbessern

- optimierte Serviceeinsätze zu erzielen.

Predictive Quality mit QDA

Einfache Beispiele für Predictive Quality als Teil der Demokratisierung des QM – involviert alle Ebenen und liefert Mehrwerte

Qualitätsmanager

Mit dem Einsatz von Predictive Quality baut der Qualitätsmanager gleichzeitig die Automation seiner Prozesse aus. Angefangen bei der Übernahme der Analyse bis hin zur Empfehlung von Maßnahmen unterstützt Predictive Quality den Qualitätsmanager in seinem Kernaufgabengebiet. So wird wertvolle Zeit eingespart, die der Qualitätsmanager für höherwertige Aufgaben und / oder die Diskussion und Nachverfolgung der Maßnahmen mit z. B. der Werk- oder Schichtleitung (in der Digitalen Fabrik) verwenden kann.

Werksleiter und Fertigungsplaner

Werksleitern und Fertigungsplanern stehen frühzeitig vorausschauende Qualitätsdaten zur Verfügung, um ihre Produktion anzupassen.

Für Worker

können Lösungen entwickelt werden, die ihm fundierte, schnelle Entscheidungen ermöglichen – die ihn zum „Connected Worker“ machen. Die Grundlage für diese Lösungen stellen Informationen und Anweisungen dar, die auf aktuellen Daten basieren.

Entscheider in Vertrieb und Logistik

erhalten frühzeitig wertvolle Quality Prognosedaten bei voraussichtlichen Veränderungen des Qualitätsgrades. Das bedeutet, Kunden können frühzeitig über Verzögerungen informiert oder logistische Maßnahmen entsprechend neu geplant werden.

Predictive Quality Beispiel: Entscheidungsautomation – “Cognitive Reasoning”

Ca. 68 % weniger Aufwand bei der NCM-Klassifizierung durch Predictive Analytics. Hier handelt es sich um die Bearbeitung von Reklamationen mittels Spracherkennung / Natural Language Processing (kurz NLP) und Machine Learning.

Zunächst wird eine Reklamation entgegengenommen (z. B. direkt vom Kunden). Die NLP Technologie „liest“ und „versteht“ die Reklamation, kategorisiert via Machine Learning die Reklamation auf der Grundlage vordefinierter Klassen, die den im Folgenden angewandten Prozess bestimmen. Dabei wird die korrekte Zuordnung der Klassen mit jedem Fall besser, da der Algorithmus dazulernt.

Im nächsten Schritt schlägt das System wiederum mittels Machine Learning Technologie Rückerstattungen an Kunden automatisch vor. Bei eindeutigen Fällen kann eine vollständig automatisierte Entscheidungsfindung vorgenommen werden. Der Einsatz der Technologien spart in diesem Fall ca. 68 % der Prozesskosten bezogen auf diese beiden Prozessschritte ein.

Die Vorteile aus dem Einsatz dieser Methode im Überblick:

- Prozesskosten um 68 % reduziert

- Prozessdurchlaufzeiten für vollständig automatisierte Entscheidungen um 98 % reduziert

- Erhöhte Kundenzufriedenheit

Fazit: Sie erhalten hiermit eine kontinuierlich wachsende Anzahl an glücklichen und zufriedenen Kunden und die Wiederkaufrate und Umsätze steigen.

Predictive Quality Beispiel: Intelligente Bilderkennung im Automobilbau

Einsparung von 5-6 Minuten pro produziertem Fahrzeug durch den Einsatz von Machine Learning und OCR-Technologie bei der Sichtprüfung.

Im Prozess der visuellen Inspektion während der Montage wird eine Bilddatenauswertung eingesetzt. Die Bilder eines Bauteils werden in Millisekunden mit Hunderten anderer Bilder aus der gleichen Sequenz verglichen. Das System erkennt Abweichungen von der Norm, z. B. Teile, die falsch positioniert oder montiert sind oder fehlen.

Beispiel – Synchronisierung mit Prüfplan

Prüfung 1: Automatische Prüfung des Typenschilds

Prüfung 2: Ausgewählte Schrauben im Motorraum

Die Bilder werden automatisch mit fest installierten Kameras oder fallweise vom Mitarbeiter aufgenommen. Entfernung, Winkel und Licht haben kaum Auswirkungen auf KI-Auswertungen, die innerhalb von Sekundenbruchteilen offenbaren, ob alles an seinem Platz ist oder nicht.

Das KI-System wird von Mitarbeitern trainiert. Der Mitarbeiter unterstützt das System, sofern die Bilderkennung und/oder Auswertung nicht zu einem eindeutigen Ergebnis kommt. Somit wird der Algorithmus weiter trainiert und die fehlerfreie Bilderkennung wird kontinuierlich besser. Die Auswertungen erfolgen vollautomatisch und das System entscheidet selbst, ob ein Teil alle Spezifikationen erfüllt oder nicht.

Vorteile:

- Die Automatisierung spart ca. 5 Minuten pro Fahrzeug

- Genauere Analyse und weniger Fehler im Prozess

- Schnellere Prozessdurchlaufzeit

Auch dieses Beispiel führt zu höherer Qualität und fördert die Kundenzufriedenheit – die Wahrscheinlichkeit, dass Kunden der Marke treu bleiben und Empfehlungen aussprechen steigt.

QDA hilft Ihnen über Predictive Quality Methoden, Ihre Potenziale zu identifizieren, die Qualität damit vorausschauend zu optimieren und Kosten unmittelbar einzusparen bzw. gar nicht erst entstehen zu lassen.

Kontaktieren Sie uns, wir starten gerne ein kostenfreies Predictive Quality Assessment mit Ihnen, um zu analysieren, ob und wie Predictive Quality auch bei Ihnen eingesetzt werden kann.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu unseren Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Ludmila Lebedev

Director QDA SOLUTIONS